市场总规模将达千亿!把脉我国车载储氢瓶发展趋势

来源:中国产业发展促进会氢能分会 时间:2023-08-21 17:50

日前,伴随着第31届世界大学生夏季运动会在成都开幕,80辆氢能大巴以及9辆氢能冷链物流车作为保障服务车辆投入运营,再次向世界展示了我国氢能产业的发展成果。同月,我会会员单位中材科技(苏州)有限公司成功通过70MPa-IV储氢气瓶型式试验并取得国内制造许可证的消息,也再一次引发各界对IV型储氢气瓶的广泛关注。

作为联接氢能上游生产与终端用能间的关键环节,高效储氢技术的突破速度,影响着氢能产业规模化和商业化步伐。近年来高压气态储氢、低温液态储氢、有机液态储氢、金属固态储氢、碳基吸附储氢、有机骨架储氢等技术百舸争流、奋楫争先。在众多技术路线中,高压气态储氢凭借技术成熟度高、充放氢速度快、成本低等优势,已成为现阶段氢储运环节的主流技术,而在高压储氢技术路线中,IV型气瓶以其储氢密度高、使用寿命长、耐疲劳性能好、成本低等特点成为全球各储氢装备制造企业争相抢占的技术高地。

1市场规模

随着我国燃料电池汽车推广规模进一步扩大,车载储氢气瓶巨大的市场潜力引发投资热情高涨,除天海工业、中材科技、中集安瑞科等老牌气瓶制造企业外,未势能源、亚普股份等汽车零部件厂商以及中国中车、航天六院等不同背景企业也纷纷布局高压储氢瓶赛道。丰田、佛吉亚、彼欧、Hexagon等海外储氢气瓶制造商也瞄准中国市场,以成立合资公司等形式相继登陆中国。目前已有超过20家企业布局IV型储氢气瓶,规划年产能已达35万只。

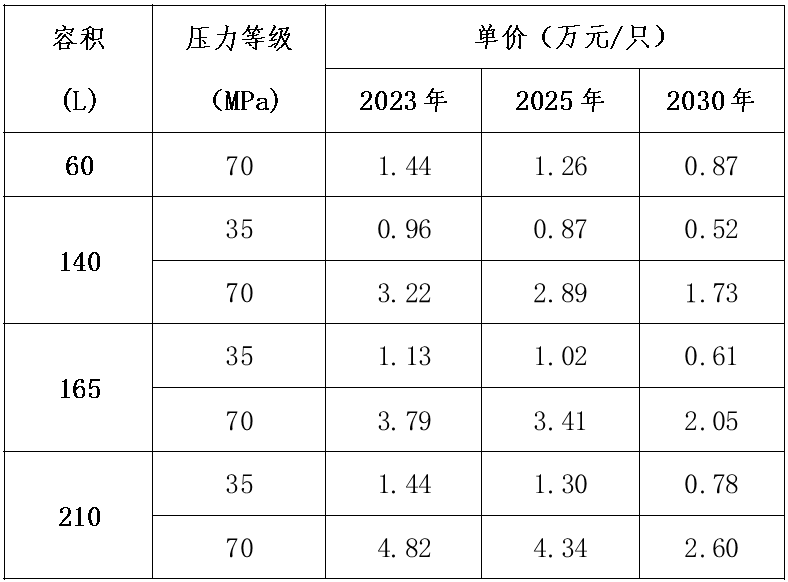

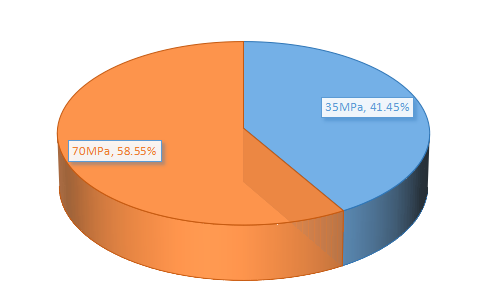

据氢促会统计,截至2023年7月,我国各省市自治区直辖市已发布的氢能规划中,到2025年燃料电池车推广目标数量将达115460辆。据氢促会测算,到2025年,我国车载储氢瓶需求量达46.2万-69.3万只,储氢瓶市场规模约为54.2亿-81.3亿元。到2030年,我国各类燃料电池汽车保有量预计将突破150万辆,以《2022年交通运输行业发展统计公报》中各类车辆占比测算,35MPa储氢气瓶总需求量将达到199万-298万只,70MPa储氢气瓶总需求量将达到341万-481万只,储氢瓶市场总规模预计将达到823亿-1194亿元。

表1 储氢瓶价格统计及预测

注:仅为气瓶价格,不包含瓶阀

图1 2030年不同压力等级燃料电池汽车占比预测

2发展现状

2.1气瓶分类

气瓶按结构形式分为I型、Ⅱ型、III型、IV型、V型,I型气瓶为金属气瓶,Ⅱ型气瓶为金属内胆环向纤维缠绕气瓶,III型气瓶为金属内胆纤维全缠绕气瓶,多采用铝合金等金属作为内胆材料,并用碳纤维进行全缠绕,IV型气瓶则多采用高密度聚乙烯(HDPE)、改性尼龙(PA)等非金属材料作为内胆,V型气瓶为无内胆气瓶。在氢储运领域,长管拖车采用I型瓶及Ⅱ型瓶,燃料电池汽车储氢系统采用III型瓶及IV型瓶;V型瓶目前主要应用于军工领域,且V型瓶尚不能完全满足35MPa使用要求,仍处于研发阶段。

图2 不同类型气瓶图例

图3 不同类型气瓶在氢储运领域应用

2.2IV型储氢气瓶

2.2.1 IV型瓶的优势

在车载储氢领域,相较于III型瓶,IV型储氢瓶更具优势,是未来的发展方向。在安全性方面,IV型瓶采用非金属材料作为内胆,不存在晶格,无氢脆及腐蚀风险,且抗疲劳性能更好,使用寿命更长;在储氢密度方面,70MPa-IV型瓶重量仅为III型瓶的60%-70%,且储氢密度已突破6.1wt%,III型瓶仅为5wt%左右;在经济性方面,IV型瓶采用HDPE、PA等塑料材料制造气瓶内胆,相较于III型瓶的铝合金内胆,成本更低,且加工过程中塑料材料基本无损耗(III型瓶铝管普遍采用模锻、热挤压、阔拔等加工工艺,管材内外表面质量不稳定,需后续修磨,材料损耗较大),通过测算,IV型储氢瓶规模化制造成本仅为III型瓶的70%。此外,电解铝生产过程能耗较高,随着双碳目标临近,考虑未来电解铝行业碳排放配额缩减及落后产能淘汰导致的原材料成本上升,IV型瓶成本优势有望进一步凸显。

2.2.2 IV型瓶主要结构

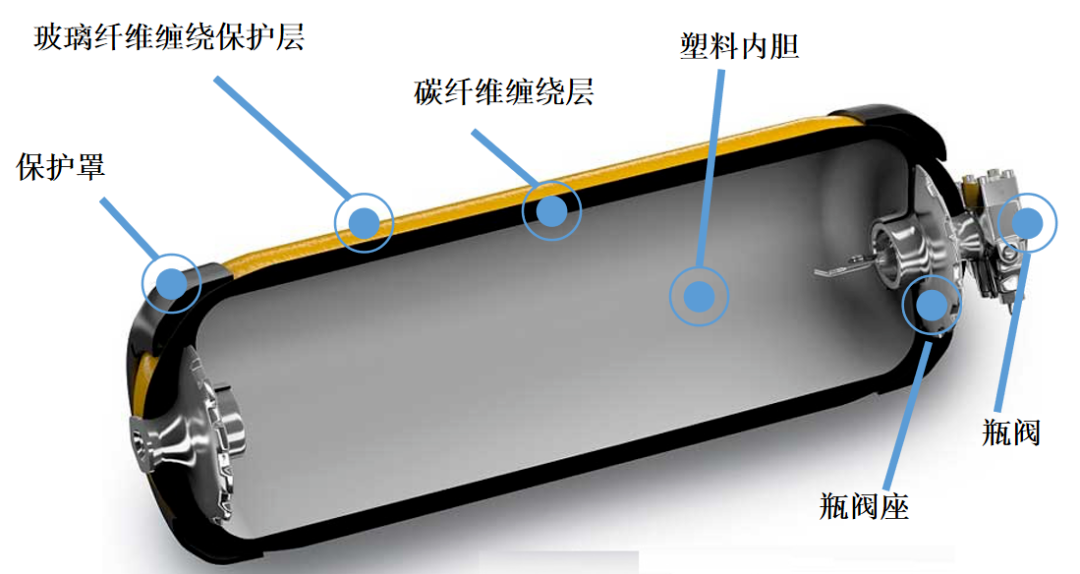

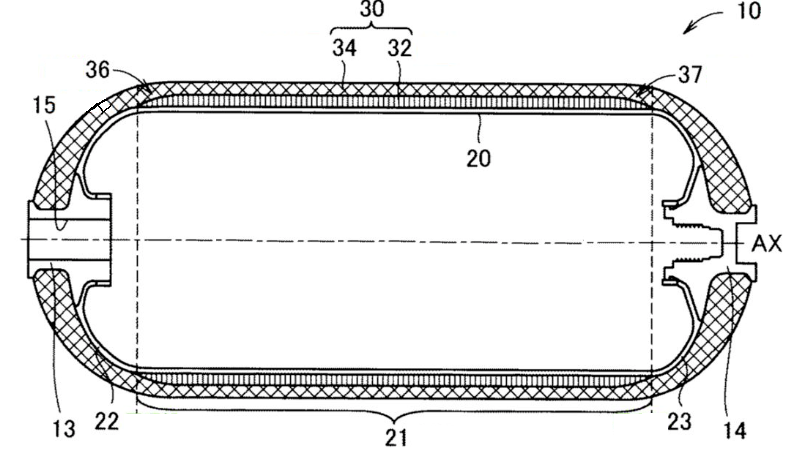

IV型储氢气瓶按结构分为塑料内胆、瓶阀座、碳纤维缠绕层、玻璃纤维保护层及瓶阀。

图4 IV型储氢气瓶结构示意图

2.2.3 技术路线

塑料内胆:内胆一般采用吹塑、滚塑或注塑工艺。注塑工艺尺寸稳定性好、材料致密度高、瓶阀座设计自由度高,但后续焊接工序成品率低;滚塑工艺壁厚均匀度好、可制造超大容积内胆,但尺寸稳定性差、致密性低、内部易产生缺陷且生产能耗大、效率低;吹塑工艺生产效率高,模具工装成本低,但壁厚均匀性差。三种技术路线各有优势,各气瓶制造商暂未形成统一技术路线。丰田、现代、中材等企业采用注塑工艺,天海工业以及富瑞等企业采用滚塑工艺,亚普股份等企业采用吹塑工艺。

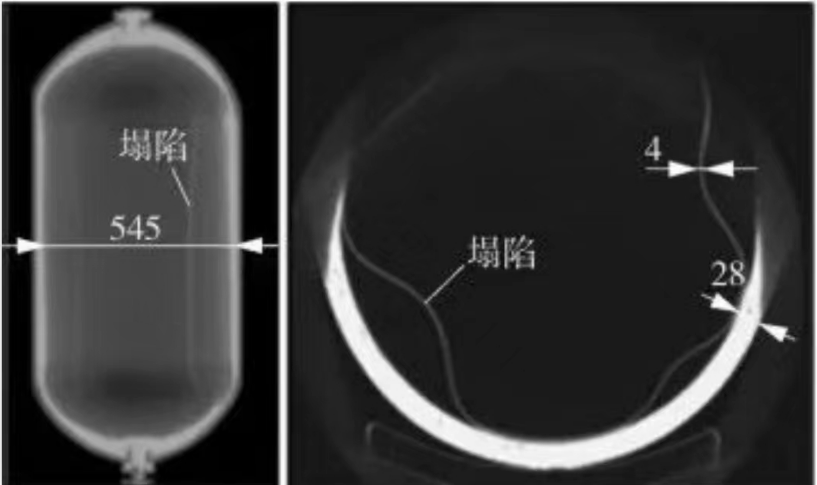

缠绕前处理:IV型储氢瓶在缠绕前需要进行表面活化处理,以此提高塑料与缠绕层间粘合力,避免使用过程中内胆失稳变形,目前制造厂普遍采用等离子或火焰处理等方式。

图5 IV型储氢瓶内胆失稳塌陷CT照片

纤维缠绕:缠绕工艺分为湿法缠绕、干法缠绕、半干法缠绕。目前湿法缠绕仍是主流工艺,但未势能源等少数企业,基于提高纤维含胶量一致性等方面考虑已开始尝试采用干法缠绕工艺。

2.2.4 核心技术要点

瓶阀座

瓶阀座设计是IV型气瓶研发制造的核心技术。瓶阀座多采用铝合金为原材料,且与内胆材料的连接方式多采用物理连接。由于金属与塑料膨胀系数和弹性变形量不同,导致瓶阀座金属与塑料结合部位疲劳试验过程中易出现分离失效。因此,瓶阀座设计及连接方式可靠性是国内外IV型气瓶研发制造企业关注的焦点,均大力投入资源开展研究并申请相关专利。通过检索相关专利发现,国内厂商瓶阀座结构设计与国外厂商设计同质化现象较为严重,缺乏突破性创新。同时,国内气瓶制造商多仅在中国申请专利,而丰田等海外IV气瓶制造商已在中国、日本、欧洲、美洲等燃料电池车主要市场开展全球知识产权布局,这为我国储氢气瓶“出海”埋下隐患,应充分引起国内气瓶厂商重视。

图6 丰田公开专利中阀座结构设计示意图

内胆材料

氢气渗透性极强,塑料分子间距离及分子间作用力弱于金属原子,导致氢气在压力作用下穿透塑料内胆发生渗透现象。因此,内胆材料气体阻隔性是材料选择时的重要评价指标之一。35MPa储氢瓶选择HDPE、PA6、PA11等塑料作为内胆材料;基于渗透性要求考虑,70MPa储氢瓶普遍采用PA6作为内胆材料。高阻隔性耐低温改性PA6等材料的配方及工艺仍被荷兰帝斯曼和日本宇部等海外材料巨头垄断,国内IV型气瓶内胆材料完全依赖进口。

3发展趋势及建议

3.1发展趋势

预计到2025年,车用瓶市场仍将以35MPa为主,到2030年,将呈现35MPa和70MPa并存的格局。日均行驶里程不超过300公里的公交及市内物流运输等车辆,采用35MPa储氢系统更具经济性,对于日均行驶超过300公里的中重型卡车和省际长途客运车及出租车和家用轿车等将采用70MPa储氢系统。

3.2政策方面

建议将储氢瓶纳入燃料电池汽车示范应用“以奖代补”范围,重点支持70MPa-IV型气瓶产业化应用,激发企业创新突破热情,带动储氢瓶上下游产业链形成创新合力。

3.3技术突破

可靠的瓶阀座结构设计及与内胆可靠的连接方式仍将是一段时间内企业研发的重点,建议在探索稳定可靠的物理连接方式的同时,尝试聚合物胶膜等化学连接方式。

3.4原材料国产化

储氢瓶制造商应主动联合塑料研发制造企业,共同开发适用于IV型瓶的内胆材料,以改性PA6为重点方向,打破国外垄断,促进气瓶成本降低。

3.5知识产权保护方面

国内储氢瓶制造商应强化国际市场知识产权保护意识,适时开展国际专利布局,并对核心专利设置“护城河专利”,提高国际市场竞争力。

责任编辑:杨娜